登录 / 注册

登录 / 注册

“以前从接到订单到把卡车交付给用户,最快也要一个月左右时间。现在,尽管遇到芯片供应紧张等因素的影响,这个过程也缩短到20天左右,让用户至少可以早一个星期用上新车、拉货挣钱。 ”1月14日上午,在江汽集团高端轻型商用车制造基地——新港基地的生产运营管理中心,该集团信息化管理部部长吴睿东指着一整面“屏幕墙”说,数字化带来脱胎换骨式变革与生产效率的持续提升。2021年整个基地的产量比2020年提高了,但员工加班时间总体上比上一年减少了1/4。

江淮汽车以制造卡车起步,是拥有近60年历史的老牌汽车制造商。如今,数字化已成为企业加快转型升级、增强发展动能的新引擎。作为安徽汽车产业的领军企业,安徽江淮汽车集团股份有限公司加速向数字化、网联化、智能化发展,走出了“数字江汽”的智慧之路。2021年,该集团累计销售各类汽车52.4万辆,同比增长15.63%,显著高于全行业整体增速。

挖掘数据价值,建设企业“智慧大脑”

“如果说以前是信息化生产,现在我们已经实现了数字化生产,这套控制系统就是企业的‘大脑’。”江淮轻型商用车制造公司生产部部长罗军告诉记者,“不仅是设备自动化,更要实现管理自动化。如今,我们在线上就能知道每辆车处于哪个生产环节,当生产过程中出现问题,大屏上就会立刻亮起红灯,接着告知相关部门,第一时间进行处理。 ”

生产数字化不仅仅局限于使用智能设备或者信息上传,而是信息化的进一步升级,是生产模式和思维模式的改变。“一辆车的制造,从它的第一块钢板开始,就有了自己的‘名字’。从冲压、焊接、涂装到总装,实现了全过程记录可追溯。 ”罗军说。

除了生产和质控智能化,新港生产基地更实现了生产、供应和营销等环节的数字化和一体化,大大提高了效率。以供应为例,以前,营销、生产和供应之间的信息滞后,用户下订单后,集团再去联系供应商,需要等供应商安排物料。“如今,我们实时收集供应商的物料库存数量,了解到用户有下订单的意愿后,及时通知供应商安排相关物料,减短‘等候期’,这样不仅生产效率更高,而且也能提高终端用户的满意度。”江汽集团信息化管理部部长吴睿东说,正是得益于数字化赋能,新港基地的产销规模不断攀升,质量效益持续提升。

打开数字化密码的大门后,江淮集团生产效率明显提升。吴睿东介绍,据测算,目前新港基地生产效率在稳步提升,“基地刚建成时,每小时产能为50辆轻型商用车,目前已经提高到每小时62辆,下一步将向每小时70辆目标进军。 ”

主攻“智能制造”,实现全自动化生产

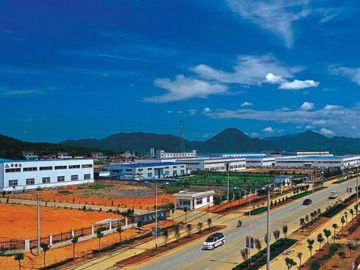

新港生产基地规划面积3900亩,总投资55亿元,年产整车20万台,是江汽集团践行品牌向上战略,以实现绿色制造、智能制造为目标,按照世界最高标准设计打造的全球轻卡样板工厂。

在中国轻卡市场,江淮轻卡一直有“高品质”的美誉,不仅是国内汽车行业首家获得“全国质量奖”的企业,也是首个获得轻卡“出口免验”资质的企业。江淮轻卡的高品质离不开业内领先的生产设备和制造工艺、规范化流程。

在江淮轻卡新港基地冲压车间,记者见到10余台冲压机器人在自动冲压操作,全线封闭防尘降噪。 “我们应用数字化设计、智能化物流系统和FAS系统全面实现在线清洗、涂油、自动化制造,年冲次能力达1300万次。 ”车间负责人说。

“冲压、焊装、涂装、总装,直至产品下线、试验,江淮轻卡的每一步制造过程都注入了智能科技的力量。 ”吴睿东表示。江汽集团的制造水平和品质把控能力在业内有口皆碑,近年来连续得到蔚来汽车和大众汽车的合作橄榄枝。站在江汽集团生产体系的高起点上,江淮轻卡新港基地打造了世界轻卡行业首个智能制造平台,集自动化、信息化、数字化等特点于一体。

在焊装车间,百余台机器人正紧张作业,高焊接自动化率、高精度控制手段、柔性化制造等工艺特征确保了产品质量。涂装车间拥有一条智能识别、智能喷涂、适应多种车型的柔性生产线。车身涂装采用内、外表面全机器人喷涂工艺,由几十台涂胶机器人、喷涂机器人联合作业,实现涂装全程自动化。总装车间全面采用无线通信识别与处理技术、物流自动化输送技术实现智能物流。整车各关键部位扭力全部采用定扭工具进行拧紧。不仅如此,新港基地还建设了国内首家轻卡厂区专属高环跑道试验场,随时满足全系车型的耐久性试验、磨合试验、高速噪音测试、平顺性试验和动力性试验等。

敢于自我革新,探索转型之路步履不停

在信息化、数字化制造的不断迭代中,近年来江汽集团经营规模和质量实现了双提升。成功入选2017年国家工信部两化融合 “创新型企业”、2018年工信部工业互联网试点示范项目、2020年长三角G60科创走廊工业互联网标杆工厂,《智云互联的营销服务数字化生态系统》入选2020年国务院国资委国有企业数字化转型30大优秀案例。

在电动化、网联化、智能化已形成共识的汽车行业内,江汽集团积极探索自我革新的智慧之路。在数字化转型过程中,管理者带头接受数字化的思维理念,重点调度数字化转型项目,营造宽松的试错环境。遵循重点业务、重点场景先行原则,有成效后再进行复制或改造,分步实施、重点部署。此外,江汽集团以华为、蔚来为标杆,对标华为学习如何充分挖掘数据、如何对数据进行资产化管理,对标蔚来的商业模式变革,学习先进经验。

转型之路没有终点,只有起点。吴睿东介绍,目前,江汽集团瞄准信息化与工业化融合发展大方向,围绕产品数字化、企业数字化、生态数字化三大领域,构建“十四五”数字化转型规划,持续谋划数字化转型有效路径。 “我们将持续推进企业转型之路,进一步挖掘‘数据富矿’,加快构建覆盖用户、供应商和合作伙伴在内的产、供、销一体化数字化、智能化大平台。力争在‘十四五’末,从‘数字化企业’踏上‘智能化企业’新阶梯,引领和支撑江淮汽车不断提升核心竞争力。 ”吴睿东说。

文章来源:安徽日报