登录 / 注册

登录 / 注册

一

背景

根据国务院发布的《新能源汽车产业发展规划(2021-2035年)》,到2025年,我国新能源汽车新车销售量达到汽车新车销售总量的20%左右,动力电池、驱动电机、车用操作系统等关键技术取得重大突破,安全水平全面提升。到2035年,纯电动汽车成为我国新销售车辆的主流,公共领域用车全面电动化。经过长期努力,我国新能源汽车技术水平大幅提升,产品竞争力不断增强,支持政策及配套体系进一步完善,这些有利因素支撑了新能源汽车销量的高速攀升。

据中汽协统计,2021年1-11月,我国新能源汽车产量302.3万辆,销量299万辆,同比均增长1.7倍,市场渗透率达到12.7%。在急速扩张的新能源汽车市场的拉动下,我国动力电池出货量和装机量均出现了大幅攀升的势头。根据中汽协的统计数据,2021年1-11月,我国动力电池出货量累计达到188.1GWh,动力电池装机量累计达到128.3GWh,同比分别累计增长175.5%和153.1%。根据中国科学院院士、清华大学教授欧阳明高的预测,到2022年我国新能源汽车销量有望达到500万辆,到2030年我国动力电池装机量将达到1500-2000GWh。与此同时,在碳中和战略引领下,储能产业将迎来快速发展。根据《储能产业研究白皮书2021》,截至2020年底,我国电化学储能累计装机规模仅3.27GWh。然而,根据国家发改委、国家能源局2021年7月发布的《关于加快推动新型储能发展的指导意见》,到2025年我国新型储能装机容量将超过30GWh。

考虑到新能源汽车动力电池和电化学储能电池均以锂离子电池为主,在当前这种产业大发展背景下,锂离子电池已成为继钢铁、CPU和机器人等产品之后人类社会较为重要的工业产品。面对锂离子电池大规模制造的需求,适应大规模智能制造的电池装备快速发展,也正在成为全球大工业装备发展的一个重要方向。据中金公司预测,到2023年全球锂电设备市场规模约为1198亿元,2025年约为1431亿元,2021-2025年市场规模累计超过5000亿元。

二

动力电池大规模智能制造的必要性及主要挑战

一般而言,智能制造是制造技术与数字技术、人工智能技术以及新一代信息技术的融合。它面向产品全生命周期,具有信息感知、优化决策、执行控制、深度学习的功能,实现降低成本、缩短生产时间、提升产品质量、生产过程绿色环保等目标。为保障新能源汽车持续发展及动力电池稳定供应,我国需要加快大规模智能制造技术和装备开发,不断提升动力电池成套装备开发和制造水平。当前,我国动力电池大规模智能制造还面临对电池制造基础架构研究不多、标准体系未建立、电池制造工程体系未曾深度研究、电池材料和装备深度结合较少等问题。同时,我国动力电池大规模制造面临制造安全等挑战。

需要强调的是,动力电池大规模制造对精度、制造安全、成本和效率有着极高的要求。而通过标准化解决多尺度、多物理场耦合、多元、异构、海量数据、控形、控性等问题,对推进智能制造意义重大。动力电池制造的标准包括电芯规格、工艺过程的标准化,制造装备需要进行数据定义、数据治理、数据平台及数据模型建立,最终实现智能化的数据分析和智能制造。

三

吉阳智能推进动力电池大规模制造装备的经验

深圳吉阳智能科技有限公司(以下简称“吉阳智能”)是专业从事新能源汽车动力电池等锂离子电池制造智能装备及整体解决方案的国家级高新技术企业,也是我国动力电池装备领域的典型企业,在动力电池装备基础技术研发及自主产业化技术开发、产品开发及产品创新、专业人才培养及标准创新方面拥有丰富经验。

1.中科院机器人研发基因

吉阳智能创始人早年在中科院自动化研究所从事机器人研究,拥有丰富的机器人研发及机器人应用经验。吉阳智能创始人负责过国家“863计划”智能机器人领域重大项目,研发过汽车焊接自动化生产线、汽车自动化冲压线等,积累了不少机器人自动化生产线研发的理论及实践经验。吉阳智能创始人先后在珠三角地区创办机器人自动化公司、电池技术有限公司、自动化科技有限公司等企业,从事工业机器人自动化生产线,半导体集成电路生产装备、锂离子电池、锂离子动力电池生产设备等方面研发和销售。

2006年,吉阳智能的前身深圳市吉阳自动化科技有限公司成立。十几年来,吉阳智能组织建立了锂离子动力电池生产线装备的设计、研发、制造,在锂离子电池激光模切、卷绕、叠片、组装制造技术取得创新性突破,破解了锂离子电池生产装备的关键核心难题,建立了锂离子电池数字化车间集成标准,解决了一批锂离子电池智能制造基础问题。

2.坚持基础研究与产业应用相结合

吉阳智能注重基础研究,通过基础研究与产业应用相结合,攻克了锂离子电池装备领域一系列难题,自主掌握了核心技术。自公司创建以来,吉阳智能坚持基础研究、技术创新与产业前端研发并重,持续推动我国锂离子电池制造装备发展。吉阳智能研究团队不仅引导技术人员直面锂离子电池及装备领域前沿科技,还引导技术人员坚持直面锂离子电池制造过程中的技术难题,注重研究成果的产业应用实践。

通过创始人带队和技术人员积极参与,吉阳智能不断突破锂离子电池制造装备的瓶颈和技术难题。在这个过程中,吉阳智能培养了大量专业技术人才,并为行业输送了大批人才。据统计,我国锂离子电池制造装备领域有70%左右技术人员来自吉阳智能。

3.大力推进技术创新与产品创新

吉阳智能坚持自主研发,积极推进技术创新与产品创新。经过十五年努力,吉阳智能在技术研发和产品创新方面取得了跨越式发展,用于锂离子电池制造的高速智能卷绕机、激光模切机、高速智能叠片机技术方面已达到国际先进水平。其中,吉阳智能开发的锂离子电池高速复合叠片机效率达到480PPM,单台设备年产MEB平台590型电池达1GWh,与传统切断叠片一体机化设备相比效率提升了2倍。叠片电芯更适应锂离子运动原理,在防止电池充放电膨胀导致电池变形方面等方面具有优势,兼具倍率性能好、能量密度高等特点,同时还能更好的适应未来半固态、固态电池的结构。吉阳高速复合叠片机产品突破了传统的电池芯包制造方式,整体技术被鉴定为国际先进水平。

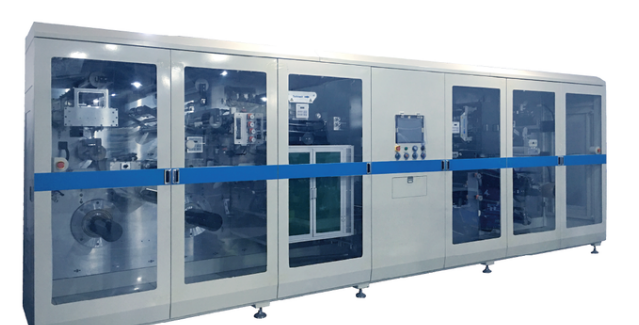

截至2021年11月底,吉阳智能已申请锂离子电池制造装备方面专利近600项,其中65%是发明专利。吉阳智能已拥有授权专利近350项,其中包括美国、日本、德国、韩国、俄罗斯等国外授权专利近10项。吉阳智能的主要产品包括激光极耳成型机、高速自动卷绕机、热复合叠片机及化成分容四大类核心产品。

4.产品应用于全球动力电池领军企业

作为我国锂离子电池装备行业领军企业,吉阳智能的电池装备产品广泛应用于全球动力电池领军企业,不仅包括宁德时代、比亚迪、国轩高科等动力电池出货量排名全球前十的动力电池巨头,还包括ATL、天津力神、万向集团、中航锂电、中天科技等国内动力电池领军企业。

图2 吉阳智能激光极耳成型机(卷绕)

图2 吉阳智能激光极耳成型机(卷绕)

市场占有率方面,吉阳智能也走在了行业前列。2017年,吉阳智能激光极耳成型机在国内动力电池装备市场占有率达60%。吉阳智能复合叠片机稳居国内市场主导,2019年-2020年在国内复合叠片机类市场占有率接近60%。据统计,吉阳智能2021年销售额可达10亿元。根据订单情况及生产计划测算,吉阳智能2022年销售额将达25亿元。

5.积极推进动力电池生产装备智能化

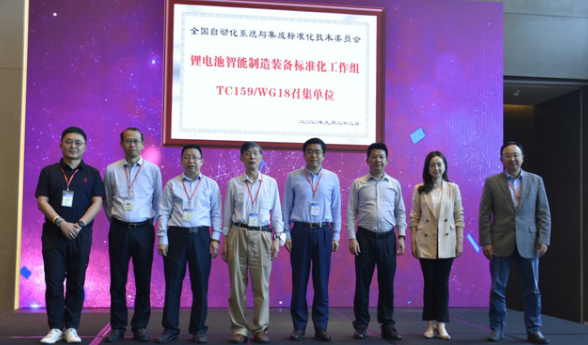

为推进我国动力电池生产装备智能化,吉阳智能开展了一系列行业工作,并做出了突出贡献。吉阳智能已参与制定了多项国家标准、地方标准、行业标准,并牵头承担和参与了国家改委、工信部、科技部等主管部门的一批动力电池装备制造项目。2020年,吉阳智能被批准为“全国锂电池智能制造装备标准化工作组(SAC/TC159/WG18)”承担单位。截至2021年11月,吉阳智能已参与制定2项国际标准,主导和参与制定38项国家及行业等各类标准,其中有24项标准已发布。吉阳智能是国家发改委重点产业振兴和技术改造项目及工信部电子发展基金项目承担单位,还牵头承担了工信部2018年智能制造综合标准化与新模式应用项目,参与工信部“工业互联网平台应用创新体验中心建设”项目及国家重点研发计划“智能机器人”专项。目前,吉阳智能正在倡导并推进我国动力电池领域统一电池规格、制定制造规范,以及提升制造质量、制造安全等工作。